中国粉体网讯 Al2O3陶瓷是目前世界上生产量最大、应用面最广的陶瓷材料之一,广泛应用在机械、电子、化工、航天等领域。但是,由于立方晶结构的氧化铝的离子键性,使之熔点达2050℃,导致氧化铝陶瓷的烧结温度普遍较高。

一方面,适当的提高烧结温度对氧化铝陶瓷的各方面性能会有一定的提升作用。

另一方面,高温烧结势必要消耗大量的能源,而且对烧结设备的要求也较高。如常见的95瓷烧结温度大于1600℃,所需的窑具比低温陶瓷贵,且窑具在使用中损耗较大、维修较复杂。因此,降低Al2O3陶瓷的烧结温度,不仅降低生产成本、节约能源,更有利在其他领域的进一步应用。

烧结温度对氧化铝陶瓷性能的影响

曹宇等以煅烧氧化铝粉末为主要原料,然后分别于1500℃、1550℃、1600℃的温度下制备氧化铝陶瓷,结果表明:

(1)烧结温度对氧化铝陶瓷的体积收缩率有很大的影响,温度越高,体积收缩率越大。

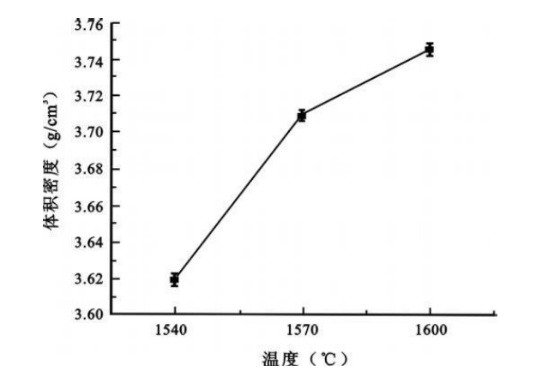

(2)烧结温度对氧化铝陶瓷的体积密度、吸水率和气孔率均有很大影响,温度越高,体积密度越大,吸水率和气孔率越小。

(3)烧结温度越高,抗弯强度和维氏硬度也越大。

杨尔慧等用苎麻纤维织物作为生物模板,聚合氯化铝作浸渍液,经过浸渍和干燥制备氧化铝陶瓷预制体,将氧化铝陶瓷预制体分别在1350℃、1400℃、1450℃、1500℃、1550℃下进行有氧煅烧制备出氧化铝陶瓷。结果表明:

(1)气孔率减小,真实密度增大。这是因为随着烧结温度的升高,试样的晶粒长大的越多,使得试样中间的空隙越小,所以气孔率减小,真实密度增大。

(2)XRD分析结果表明,烧结温度越高,衍射峰变得越尖锐,非晶态组织慢慢变成晶态,说明Al2O3的结晶程度比较好。当烧结温度超过某个临界值时,晶粒的平均粒径反而减小。

(3)在不同的烧结温度下,试样中的氧化铝晶粒的形貌有所不同,说明烧结温度对所制备试样的成形有很大的影响。

王旭东采用上海超威氧化铝纳米粉作为原料,添加不同量的ZrO2在不同烧结温度烧结3h制备出ZTA复相陶瓷。结果表明:

(1)对于未添加ZrO2的纯Al2O3烧结试样,随烧结温度的升高,试样的相对密度由1500℃时的81.73%增加到1600℃时的97.48%,有较为明显的提升。

(2)ZrO2添加剂的加入和烧结温度的提高,均能有效提高试样的抗弯强度。

此外,烧结温度对氧化铝陶瓷机电性能也有显著影响,李宏杰研究了烧结温度对氧化铝基板性能的影响,结果表明:随着烧结温度的提高,瓷片的体积电阻率、体积密度、击穿强度升高,抗折强度呈先上升后下降趋势,而介电常数、介质损耗角正切则是先降低后升高。

温度对体积密度的影响

综上,适当的提高烧结温度对氧化铝陶瓷的致密度、抗弯强度、硬度、吸水率、气孔率及机电性能均有一定的影响。

如何让氧化铝陶瓷的烧结温度降下来?

前面我们讲到,由于烧结温度高,需要消耗大量的能源,对热工设备的要求也高,因而在一定程度上限制了它的使用范围。从节约能源、降低排放量、保护环境的角度出发,氧化铝陶瓷的低温烧结技术成为了重要的研究方向。

目前,对于降低氧化铝陶瓷烧结温度方面的研究较多,归纳起来主要有3个方面:提高原料粉体的细度和活性;采用特殊烧结工艺;添加烧结助剂。

1、提高原料粉体的细度和活性

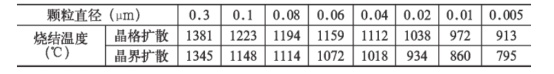

对原料进行制备时,最重要的是控制所制得的粉末原料的粒径。粒径应该微细,因为烧结是通过表面张力来使物质迁移而得到实现。高温氧化物较难烧结,原因之一是它们有较大的晶格能和较稳定的结构状态。质点迁移需要较高的活化能,即活性较低。采用晶粒小,比表面积大,表面活性高的单分散超细Al2O3粉料,由于颗粒间扩散距离短,只需要较低的烧结温度和烧结活化能。

粉体颗粒尺寸与烧结温度的关系(烧结扩散活化能Q=418KJ/mol)

目前,制备超细活化易烧结Al2O3粉体的方法分为两大类,一类是机械法,另一类是化学法。机械法是用机械外力作用使Al2O3粉料颗粒细化,常用的粉碎工艺有球磨粉碎、振磨粉碎、砂磨粉碎、气流粉碎等,其中砂磨是制备超细陶瓷粉体的有效途径之一。

近年来,采用湿化学法制备超细高纯粉体技术得到较快发展,其中较为成熟的是溶胶-凝胶法,可以制备传统方法无法制备的材料。溶胶高度稳定,可将多种金属离子均匀、稳定地分布于胶体中,通过进一步脱水形成均匀的凝胶(无定形体),再经过合适的处理便可获得活性极高的超微粉混合氧化物或均一的固溶体。

2、添加烧结助剂,优化配方体系

烧结助剂可以形成晶间液相或与基体形成固溶。烧结助剂的作用机制是烧结助剂形成的晶间液相有利于晶界迁移,并且能够加快烧结时物质的传输速率。而烧结助剂与基体形成的固溶,可以促进缺陷数量的增加,达到活化晶格促进致密化的目的。近来,有研究报道表明可通过在Al2O3引入添加剂,在Al2O3陶瓷中原位生成片晶,起到类似晶须对材料强韧化的作用,片晶分布均匀,与基体物理、化学相容性好,大大提高了材料的力学性能;另外,通过加入添加剂和预埋晶种可以获得织构化的显微结构。

就烧结助剂来说,归纳起来有两类:

(1)与Al2O3低温生成液相的添加剂

与Al2O3低温生成液相的添加剂有SiO2、MgO、CaO、BaO、SrO等碱土金属的氧化物,它们多为立方密堆积、NaCl型晶体结构。

(2)与Al2O3晶体生成固溶体的添加剂

可与Al2O3晶体生成固溶体的添加剂有:TiO2、Cr2O3、Fe2O3、MnO2等,它们的晶格常数与Al2O3相差不大,大多含变价元素,可与Al2O3形成不同类型的固溶体,且变价作用增强了晶格缺陷,活化了晶体,使该基体容易烧结。

3、采用特殊烧结工艺

(1)热压烧结

采用热压烧结工艺,在对坯体加热的同时进行加压,烧结不仅是通过扩散传质来完成,此时塑性流动起了重要作用,坯体的烧结温度将比常压烧结低很多,因此热压烧结是降低陶瓷烧结温度的重要技术之一。就氧化铝瓷而言,常压下普通烧结必须烧至1800℃以上,热压烧结则只需要烧至1500℃左右。

(2)热等静压烧结

热等静压也是一种成型和烧成同时进行的方法,它是对坯体加热同时对其施加各向同性等静压的烧结,它的最大特点是能在较低的烧成温度(仅为熔点的50%-60%)下,在较短的时间内得到各向完全同性,几乎完全致密的细晶粒陶瓷制品,但是热等静压烧结需要对素坯进行包封,设备和工艺控制都较复杂,产品成本高,生产效率低,所以也很难实现工业化生产,只是用来研究和生产传统工艺无法解决的新材料。

(3)微波加热烧结

它是利用微波与介质相互作用,因介电损耗而使陶瓷坯体表面和内部同时加热而烧结。微波烧结不同于普通的烧结,气热流方向是由里向外的,有利于坯体内的气体向表面扩散并溢出。同时微波使粒子的活性提高,易于迁移,从而促进致密化过程。与常规烧结方法相比,陶瓷微波烧结方法能加速加热和烧结,因内外整体加热,温度场均匀,热应力小,且具有能效高,无污染等优点。

(4)微波等离子体烧结

微波等离子体烧结由于快速加热,减小了由于表面扩散(主要发生在传统烧结的低温阶段)而引起的晶粒粗化,为晶界扩散和体积扩散提供了较强的驱动力和较短的扩散途径,从而导致了陶瓷显微结构的细化。

总结

由于较强的离子键,导致氧化铝陶瓷烧结温度较高,适当的提高烧结温度有利于陶瓷性能的提升。但是,过高的温度反而会给产品的性能及生产过程带来麻烦。因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。

参考来源:

[1]周新星.氧化铝陶瓷烧结助剂研究概述

[2]单达文.关于降低氧化铝陶瓷烧结温度的研究

[3]王珍等.影响氧化铝陶瓷低温烧结的主要因素

[4]蔡晓峰.氧化铝陶瓷的低温烧结技术

[5]刘建红等.氧化铝陶瓷低温烧结技术的探讨

[6]曹宇等.成型压力与烧结温度对氧化铝陶瓷力学性能及其显微结构的影响

[7]王旭东.ZrO2添加量和烧结温度对氧化铝陶瓷性能的影响

[8]杨尔慧等.烧结温度对氧化铝陶瓷性能的影响

[9]李宏杰.烧结温度对氧化铝陶瓷机电性能的影响

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除